Грузовые вагоны

Грузовые вагоны широко используются в различных отраслях промышленности, таких как грузоперевозки, строительство, сельское хозяйство и другие. Они могут перевозить различные грузы, включая сырье, строительные материалы, продукты питания, грузовые контейнеры и многое другое.

Одним из ключевых параметров грузовых вагонов является их грузоподъемность, то есть максимальная масса груза, которую они могут перевозить безопасно. Грузоподъемность грузового вагона зависит от его конструкции, типа и характеристик.

Грузовые вагоны могут иметь различные типы платформ или кузовов, такие как открытые (вагоны-платформы), закрытые (вагоны-фургоны), цистерны (вагоны для перевозки жидкостей) и контейнеровозы (вагоны для перевозки грузовых контейнеров).

Важным фактором, определяющим возможность использования грузового вагона для конкретной перевозки, является его размеры и габариты. На основе этих параметров определяется возможность загрузки и выгрузки груза, а также его безопасность и защита от повреждений.

Максимально допустимая величина равномерного проката колеса грузового вагона — это важный параметр, который определяет его способность к плавному движению и устойчивости на рельсах. Это значение обычно указывается в технической документации и должно соблюдаться для обеспечения безопасности перевозок.

Назначение и особенности грузовых вагонов

Основными особенностями грузовых вагонов являются:

1. Вместительность: грузовые вагоны имеют большую площадь для размещения грузов. В них можно перевозить массовые грузы, сыпучие и насыпные материалы, технику и многое другое.

2. Строительная прочность: грузовые вагоны изготавливаются из качественных материалов, обеспечивающих прочность и долговечность конструкции. Они способны выдерживать большие нагрузки и вибрацию в процессе движения.

3. Разнообразие типов: существует множество различных типов грузовых вагонов, предназначенных для перевозки конкретных типов грузов: платформы для перевозки контейнеров, специализированные цистерны для перевозки жидкостей и газов, закрытые вагоны для перевозки сыпучих и насыпных грузов и другие.

Грузовые вагоны играют важную роль в экономике многих стран, обеспечивая эффективное перемещение грузов на дальние расстояния. Они являются незаменимым инструментом для логистических компаний, производственных предприятий и торговых организаций, обеспечивая своевременную доставку товаров и осуществление бизнес-планов.

Влияние проката колеса на грузоподъемность

Максимально допустимая величина проката колеса является ограничивающим фактором для грузовых вагонов. Прокат колеса негативно влияет на грузоподъемность, так как приводит к изменению геометрических параметров колеса. Износ поверхности колеса приводит к появлению неровностей, которые могут привести к скачкам нагрузки во время движения по рельсам. Это может вызвать перекосы и дополнительные нагрузки на оси вагона, что повышает риск повреждения колес и подвижного состава в целом.

Величина проката колеса контролируется и регламентируется нормативными документами. Обычно допустимая величина проката колеса составляет не более 12-15 мм. При превышении этого значения грузовые вагоны могут быть обслужены и осмотрены для устранения проблем. При необходимости колеса заменяются или подвергаются ремонту.

Следует отметить, что прокат колеса является естественным процессом эксплуатации и его износ неминуем. Однако регулярное контролирование и планирование замены колес помогает снизить негативное влияние проката колеса на грузоподъемность и безопасность перевозки грузов.

В итоге, величина проката колеса имеет прямое отношение к грузоподъемности грузовых вагонов. Контроль и регулярное обслуживание колес являются важным фактором для обеспечения безопасной и эффективной работы грузового подвижного состава.

| Показатель | Значение |

|---|---|

| Максимально допустимая величина проката колеса | 12-15 мм |

| Влияние проката колеса на грузоподъемность | Отрицательное |

Допустимые нагрузки

Для обеспечения безопасности и надежности работы колесных пар рефрижераторных парков и грузовых вагонов важно соблюдать определенные допустимые нагрузки. Ниже приведены основные требования и рекомендации по этому вопросу

Максимальная нагрузка на колесные пары

Максимальная нагрузка на каждую колесную пару определяется производителем и указывается в технической документации для конкретного типа вагона. Это значение необходимо строго соблюдать, чтобы предотвратить ранний износ или повреждение колесных пар.

Распределение нагрузки

Распределение нагрузки между колесными парами также играет важную роль. Рекомендуется равномерно распределять вес по всем колесным парам, чтобы избежать их перегрузки или недогрузки. Неравномерное распределение нагрузки может привести к неравномерному износу колесных пар и ухудшению управляемости вагона.

Изменение нагрузки на колесные пары во время движения

Во время движения вагон подвергается различным динамическим нагрузкам, вызванным изменениями веса груза, торможением или изменением скорости. Эти нагрузки могут влиять на износ колесных пар

Поэтому важно учитывать эти факторы при определении допустимых нагрузок и контролировать состояние колесных пар в процессе эксплуатации

Регулярный контроль состояния колесных пар

Для обеспечения безопасности и продления срока службы колесных пар рекомендуется регулярно проводить контроль состояния. Это может включать в себя осмотр на наличие трещин, измерение износа и проверку геометрии колесных пар. При выявлении каких-либо дефектов или повреждений необходимо принять соответствующие меры восстановления или замены колесных пар.

Соблюдение рекомендаций производителя

Всегда следуйте рекомендациям и инструкциям, представленным производителем вагонов и колесных пар. Они могут содержать особые требования и рекомендации, учитывающие специфику конкретного типа вагона или колесных пар.

Прокат по кругу колесных пар пассажирских вагонов

Прокат по кругу колесных пар пассажирских вагонов – это процесс замены или оправки колесных пар на поездах дальнего сообщения. Этот процесс включает в себя проверку, ремонт или замену колес для обеспечения безопасности и комфорта пассажиров в пути.

Колесные пары пассажирских вагонов подвергаются большим нагрузкам и износу во время эксплуатации. Постоянное трение и нагрузки, которым подвергаются колеса в процессе движения по рельсам, приводят к износу ободов колес и повышенному износу подшипников. Поэтому, периодическая проверка и обслуживание колесных пар является необходимым для безопасной и эффективной работы поездов.

Процесс проката по кругу колесных пар включает следующие шаги:

Проверка обода колес и подшипников: При первичной проверке вагонов дефектоскопическими методами определяются трещины, скрытые дефекты, износ и механические повреждения на ободах колес и состояние подшипников. Это позволяет установить, нуждаются ли колесные пары в ремонте или замене.

Ремонт или замена: Если обнаружены дефекты или повреждения, то проводится ремонт или замена колесных пар. Ремонт может включать обточку ободов колес для удаления поверхностных дефектов или изменение подшипников. В случае невозможности ремонта, колесные пары заменяются новыми.

Балансировка и контроль качества: После ремонта или замены колесных пар проводится их балансировка, которая позволяет устранить неравномерность износа и вибрацию. Также проводится контроль качества колесных пар на соответствие требованиям безопасности и нормам эксплуатации.

Установка на вагон: После прохождения всех проверок и ремонтных работ, колесные пары устанавливаются на пассажирские вагоны

Важно правильно установить колеса и обеспечить их надлежащую фиксацию, чтобы исключить риск схода колес во время движения.

Прокат по кругу колесных пар пассажирских вагонов является одной из важных процедур обслуживания поездов дальнего сообщения. Он направлен на обеспечение безопасности и комфорта пассажиров, а также на продление срока службы вагонов. Регулярная проверка и обслуживание колесных пар позволяют предотвратить возможные аварийные ситуации и обеспечить безопасность на железнодорожном транспорте.

Причины неравномерного проката колесной пары

- Неправильная установка колесной пары на железнодорожном транспорте;

- Несоответствие габаритов колесной пары и железнодорожного пути;

- Неисправность подшипников колесной пары;

- Износ или повреждения деталей колесной пары;

- Недостаточное усилие вращения колесной пары во время движения;

- Неправильная смазка или отсутствие смазки на подшипниках колесной пары;

- Неправильное распределение нагрузки на колесную пару;

- Следы неисправностей на рельсах, такие как износ, трещины или перекосы.

Неравномерный прокат колесной пары может привести к повышенному износу колес, нарушению стабильности движения и ухудшению ходовых качеств железнодорожного транспорта

Поэтому важно проводить регулярные осмотры и анализировать причины неравномерного проката, чтобы своевременно принимать меры по их устранению и предотвращению возможных негативных последствий

Действующая редакция

ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНЫХ ДОРОГ РОССИЙСКОЙ ФЕДЕРАЦИИ (утв- МПС РФ 26-05-2000 ЦРБ-756) (2019) Актуально в 2018 году

10.1. Каждая колесная пара должна удовлетворять требованиям, установленным соответствующей инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар подвижного состава, утвержденной МПС России, и иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, а также клейма о приемке ее при формировании.

Знаки и клейма ставятся в местах, предусмотренных правилами маркировки.

Колесные пары в установленном порядке должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих журналах или паспортах.

10.2. Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

10.3. Не допускается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав и специальный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

а) при скоростях движения свыше 120 км/ч до 140 км/ч:

прокат по кругу катания у локомотивов, моторвагонного подвижного состава, пассажирских вагонов более 5 мм;

толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм — при измерении на расстоянии 18 мм от вершины гребня;

б) при скоростях движения до 120 км/ч:

прокат по кругу катания у локомотивов, а также у моторвагонного подвижного состава и пассажирских вагонов в поездах дальнего сообщения — более 7 мм, у моторвагонного и специального самоходного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов — более 9 мм;

толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм — при измерении на расстоянии 18 мм от вершины гребня;

в) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

г) ползун (выбоина) на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров более 2 мм.

При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой — не свыше 70 км/ч) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар.

При величине ползуна у вагонов, кроме моторного вагона моторвагонного подвижного состава, от 2 до 6 мм, у локомотива и моторного вагона моторвагонного подвижного состава, а также специального самоходного подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм — со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона моторвагонного подвижного состава разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей) поврежденной колесной пары отключены.

При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.

Контроль качества формирования колесных пар

В процессе установки деталей колесных пар автоматически формируется диаграмма запрессовки. Она показывает зависимость усилия запрессовки от величины продвижения оси в гнездо колеса.

Одним из обязательных этапов контроля качества сформированной колесной пары является анализ полученной диаграммы.

Нормальная диаграмма запрессовки представляет собой плавно нарастающую немного выпуклую кривую, которая к концу становится близкой к горизонтальной.

Если один из указанных параметров не соответствует нормальным значениям, то колесная пара бракуется и подвергается демонтажу при помощи гидравлического пресса для распрессовки.

Если после расформирования колесной пары задиры на контактирующих поверхностях деталей не образованы, то она может быть подвержена повторной запрессовке.

Успешно прошедшие проверку колесные пары отправляются в цеха для обработки поверхностей катания, покраски, нанесения знаков формирования и других маркировок.

Какие прокатные организации проводят испытания колесных пар пассажирских вагонов

| Название организации | Контактная информация |

|---|---|

| Федеральное государственное унитарное предприятие «Центральное испытательное прокатное предприятие» | Адрес: г. Москва, ул. Советская, д. 1

Телефон: +7 (495) 123-45-67 |

| Государственное предприятие «Сибирское прокатное предприятие» | Адрес: г. Новосибирск, ул. Ленина, д. 10

Телефон: +7 (383) 987-65-43 |

| Прокатная организация «Уральский испытательный центр» | Адрес: г. Екатеринбург, пр. Ленина, д. 100

Телефон: +7 (343) 555-12-34 |

Обращайтесь в одну из указанных прокатных организаций, чтобы получить информацию о проведении испытаний колесных пар пассажирских вагонов.

Ремонт колесных пар

![]()

Для колесных пар в зависимости от объема выполняемых работ установлены два вида ремонта — без смены и со сменой элементов. При ремонте без смены элементов в условиях депо производят работы по устранению износа бандажей и шеек осей — обточку и перетяжку бандажей, обточку, накатку и шлифовку шеек и сварочные работы без распрессовки элементов.

Ремонт со сменой элементов предусматривает замену осей, колесных центров, бандажей, зубчатых колес, перепрессовку ослабших колесных центров, зубчатых колес и освидетельствование колесных пар с выпрессовкой оси. Такой вид ремонта разрешается производить в колесных цехах ремонтных заводов и специализированных мастерских. Для ремонта колесные пары выкатывают из-под тепловоза. Одиночную выкатку колесных пар с тяговыми электродвигателями в депо производят на специальных канавах, оборудованных скатоопускным подъемником.

Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под тепловоза. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. По мере обточки толщина бандажа уменьшается и наименьшая его толщина при выпуске из текущего ремонта допускается 43 мм и не менее 50 мм для тепловозов, работающих со скоростями свыше 120 км/ч. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей — штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня — до 1 мм.

В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М. Станок располагают в специальной канаве со съемными рельсовыми вставками. Для обработки бандажей тепловоз устанавливают на канаву, домкратом тяговый электродвигатель приподнимают несколько вверх, а рельсовые вставки отводят в сторону, и колесная пара оказывается подвешенной на моторно-осевых подшипниках. Вращается колесная пара от тягового электродвигателя, который питается током напряжением 220—380 В. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30—40 мин.

Изношенную поверхность гребня восстанавливают электронаплавкой специальными двухдуговыми аппаратами А-482 под флюсом или вручную с выкаткой колесных пар из-под тепловоза с последующей обработкой на станке. Разрешается также наплавлять гребни бандажей без выкатки колесных пар из-под тепловоза двухдуговым аппаратом Р-643 с последующей обработкой на станке. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обточке для получения нормального профиля и продлить срок службы бандажа.

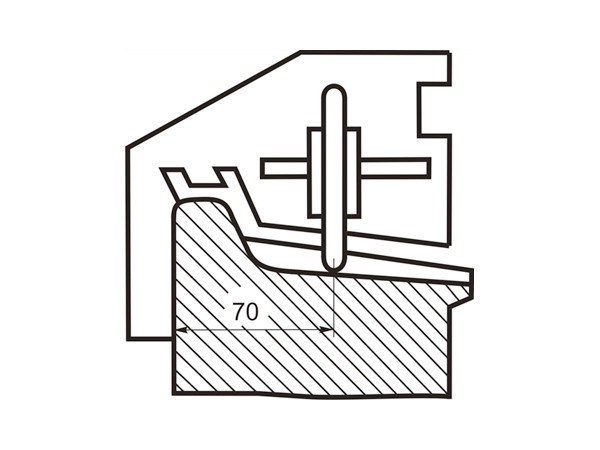

Измерение абсолютным шаблоном

В процессе катания пары колёс происходит стирание вертикального профиля колес. Требования к колёсам и колесным парам устанавливаются на основе измерений профиля колёс, гребня и внутренних подрезов. Измерение профиля колёсных пар является одной из основных операций контроля и обнаружения неисправностей.

Процедура измерения

- Поставить пару колёс на измерительный стенд.

- Установить абсолютный шаблон вдоль стороны колесной пары.

- Подвинуть шаблон по длине колёсной пары и зафиксировать его положение.

- Измерить расстояние между гранями колёс с помощью шаблона.

- Проделать аналогичные измерения для всех колёсных пар серии вагонов.

Измерение абсолютным шаблоном позволяет выявить неисправности профиля колёс, такие как износ, перекосы, подрезы и другие дефекты. Последние новости и технологии в области контроля колёсных пар помогают своевременно обнаруживать и устранять неисправности, что повышает безопасность катания и продлевает срок службы колёсных пар.

Таким образом, измерение профиля колёсных пар абсолютными шаблонами является важным этапом контроля и обнаружения неисправностей, позволяющим установить требования к колёсам и колесным парам, а также выявить признаки и устранить дефекты.

Принцип использования различных способов проката

Для выявления неравномерного проката различных поверхностей и материалов, используются различные способы проката. Они позволяют эффективно определить плотность и прочность материала, а также выявить возможные дефекты.

Один из основных принципов использования различных способов проката — это адаптация методики к конкретной задаче. Каждый метод имеет свои особенности, преимущества и ограничения, поэтому выбор конкретного метода зависит от требуемой точности измерений, состояния поверхности, доступности оборудования и других факторов.

Принцип использования различных способов проката также заключается в комбинировании различных методов для достижения максимальной эффективности и точности результатов. Например, для исследования поверхности можно применить метод визуального контроля, а затем дополнительно использовать методы ультразвукового, магнитного или рентгеновского контроля.

Очень важным принципом использования способов проката является правильная подготовка образцов и поверхностей перед измерениями. Неправильная подготовка может привести к искажению результатов и неправильной интерпретации данных.

Также стоит отметить, что выбор метода проката зависит от целей и задач исследования. Например, для контроля сварных соединений применяются методы ультразвукового контроля, а для определения твердости и прочности материалов — методы индентации и различные виды тестов на растяжение и сжатие.

Сферы применения проката колесных пар

Также в прокат берут колесные пары промышленные предприятия. В промышленности применение колесных пар позволяет обеспечивать функционирование различных видов оборудования и грузоподъемных механизмов. Это краны, подъемные машины, конвейеры, станки и многие другие устройства, требующие точной и надежной работы колес.

Кроме того, прокат колесных пар востребован также в сфере горного дела. В шахтах и карьерах колесные пары играют важную роль в работе самых разных механизмов – буровых установок, подъемных механизмов, шахтных вагонеток, лебедок и многих других.

Ну и немаловажное значение имеет применение колесных пар в грузовом автомобильном транспорте. Тут заменяемое орудие, после произведенного осмотра, заменяют на новое — по колесам, которые уже проверены на высокое показание качества

Выбор смазки для запрессовки колесных пар

В процессе формирования колесных пар возникает ряд проблем, которые приводят к уменьшению качества запрессовки и снижению эксплуатационных характеристик полученного соединения.

Для запрессовки деталей в подобных условиях необходимы огромные усилия, в процессе движения деталей появляются скачки и рывки, а контактирующие поверхности оси и колес подвергаются схватыванию, образуются задиры и прочие дефекты деталей.

Чтобы предотвратить появление вышеуказанных проблем, необходимо правильно подбирать смазку для сборки.

Обычные масла и пластичные смазки не предназначены для работы при воздействии огромных нагрузок при медленном движении деталей. Несущая способность образуемой данными материалами граничной смазочной пленки ограничена, поэтому они не способны эффективно разделять трущиеся детали.

Наиболее эффективными смазочными материалами для запрессовки колесных пар являются твердые смазочные компоненты, которые для удобства нанесения и повышения адгезии с поверхностями деталей распределяются в базовом масле – так получаются твердосмазочные пасты.

Высокими смазочными и противозадирными свойствами обладают пасты с дисульфидом молибдена, например MODENGY 4002.

После нанесения на контактирующие поверхности высокодисперсные частицы твердосмазочного порошка заполняют микроскопические впадины, формируя тонкую смазочную пленку. Она повышает опорную площадь и несущую способность поверхности, благодаря чему снижается коэффициент трения, обеспечивается стабильность процесса запрессовки и уменьшаются усилия, необходимые для установки деталей.

Разделительный смазочный слой предотвращает микросваривание металлических поверхностей, решая проблемы образования задиров и заедания.

Эффективность использования пасты отмечают ведущие российские производители рельсового транспорта. Они уточняют, что после нанесния MODENGY 4002 запрессовка колесных пар проходит штатно без скачков усилий и образования дефектов на поверхностях деталей, испытания на прочность посадки после запрессовки демонстрируют отсутствие сдвига.

![§ 30. ремонт колесных пар [1956 лугинин н.г. - ремонт тепловозов]](http://sarfruits.ru/wp-content/uploads/3/8/c/38cf9a5e372a21e749edab84d85e91b8.jpeg)