Классы высокопрочных болтов

Болтовые изделия высокой прочности имеют широкую область применения: станки, оборудование, сельхозтехника, машиностроение, строительство мостов, зданий, судостроение, промышленность, производство. Монтаж с использованием высокопрочных болтов обеспечивает прекрасный эффект, подвергающихся вибрационным и динамическим нагрузкам, атмосферным воздействиям, химическим веществам. К высокопрочным болтам относятся отдельный вид изделий из металлического сплава в виде стержня, на котором нанесена наружная резьба и головка шестигранником, закручиваемые под гаечный ключ. Эти высокопрочные изделия должны соответствовать требованиям ГОСТ 7817-70.

Высокопрочный болт

Для распределения нагрузки при использовании болтов применяются шайбы. Болты из высокопрочной стали устойчивы к контакту с химическими веществами, сильным ветрам, осадкам, климатическим изменениям и обеспечивают надежный монтаж сооружениям, подвернутые к механическим нагрузкам и вибрациям. Таким образом, объясняется использование изделий в строительстве станков, мостов, судов. С целью получения необходимых характеристик крепёжных изделий высокой прочности установлены требования по физико-механическим показателей ГОСТ. Их изготавливают из стали 10, стали 20, 20Г2Р, 10КП, 20КП и закаливают в специальных печах при высокой температуры.

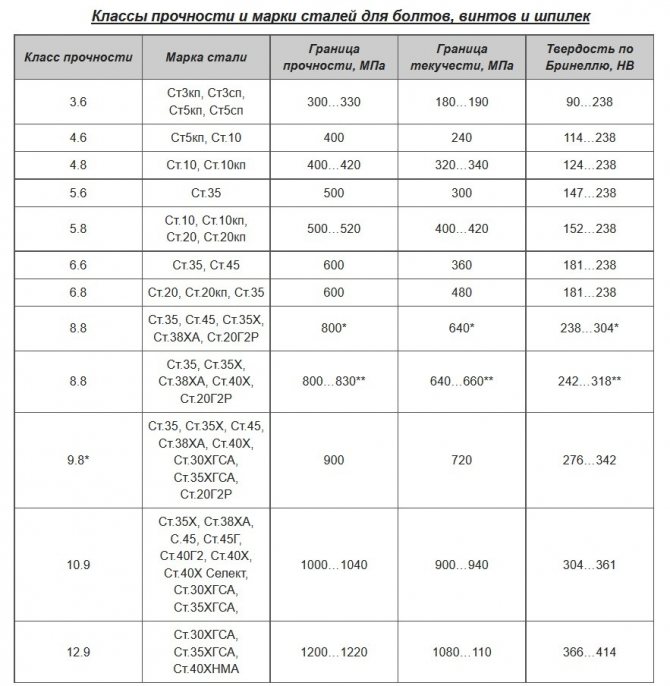

Следует отметить, при изготовлении крепёжных изделий с различной прочностью, используют разные способы обработки. Крепежным изделиям присваиваются разный уровень прочности. На болтах указывается класс прочности в виде двух цифр, Согласно нормативной технической документации высокопрочные и обычные болты делят на классы: 12.9; 10.9; 9.8; 8.8; 6.8; 6.6; 5.8; 5.6; 4.8; 4.6; 3.6.

Широкое применение при строительстве мостов и сложных конструкций применяют болты по ГОСТ с сопротивлением 800 МПа и выдерживают оптимальную нагрузку.

Марки стали для болтов, обладающими более подходящими эксплуатационными качествами выбираются с большой ответственностью. Основные параметры являются: способы обработки, класс точности, материал изготовления. Такие показатели как длина и диаметр крепежных изделий является основными показателями, которые в обязательном порядке учитываются. Больший диаметр крепежных изделий обеспечивает высокую прочность и надежность соединения. Различают диаметры: М6, М8, М10, М12, М14, М16, М20, М22, М24, М27, М30.

При механической нагрузки малый диаметр приводит к деформации резьбы. Назначение целей использования болтов необходимо осуществлять исходя из класса прочности крепежных изделий. Для соединения отдельных элементов сложных конструкций и обеспечивает их надежность или использование при высоких механических нагрузках.

Прочность болтов зависит не только от их материала и технология изготовления. Болты высокой прочности изготавливают из низкоуглеродистой стали с использованием метода высадки отливок холодным или горячим способами. Затем, специальными станками наносится резьба. Изделия проходят закалку в термических печах, что обеспечивает их длительную эксплуатацию и прочность. Для того, чтобы защитить от коррозии их покрывают специальным покрытием. На высокопрочных болтах наносится маркировка. В классификации высокопрочных болтов имеются специализированные изделия, используемые в производстве. Такие болты обозначаются буквы: У, ХЛ. Данные крепежные изделия применимы даже в быту. С их помощью возможен идеальный крепеж металлоконструкций на бетоне, крепления колес автомобиля.

Все характеристики основных видов болтов и обозначения прописываются в нормативной технической документации.

31.07.2019

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

— осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

— совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

— установку в свободные от пробок отверстия высокопрочных болтов;

— проверку геометрических размеров собранных конструкций;

— плотную стяжку пакета;

— натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

— извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть — согласовано с проектной организацией.

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины — пакета ().

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая — под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности

Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Рейтинг: 0/5 — 0 голосов

Способы маркировки покрытий

1. Покрытия по DIN/ISO

Технические условия поставки, приведенные в стандарте ISO 4042, определяют следующие виды маркировки покрытий, нанесенных электролитическим методом (холодная оцинковка, гальваника):

- Код покрытия A = цинк (Zn)

- Код толщины 2 = 5 мкм

- Код отделки A = полуглянцевая, синее пассивирование

| 1. Материал покрытия | 2. Толщина покрытия |

| A = цинк (Zn) | 1 = 3 мкм |

| B = кадмий (Cd) | 2 = 5 мкм |

| C = медь (Cu) | 3 = 8 мкм |

| D = латунь (CuZn) | 9 = 10 мкм |

| E = никель (Ni) | 4 = 12 мкм |

| F = никель-хром (NiCr) | 5 = 15 мкм |

| G = медь-никель (CuNi) | 6 = 20 мкм |

| H = медь-никель-хром (CuNiCr) | 7 = 25 мкм |

| J = олово (Sn) | 8 = 30 мкм |

2. Покрытия по ГОСТ

Способы маркировки покрытий определены стандартом ГОСТ 9.306-85. Порядок обозначения покрытия в технической документации включает следующие разделы:

Обозначение материала покрытия

Материал покрытия, состоящий из металла, обозначают символами в виде 1 или 2 букв, входящих в наименование соответствующего металла.

Например: кадмий — «Кд», олово — «О».

Материал покрытия, состоящий из сплава, обозначают символами компонентов, входящих в состав сплава, разделяя их знаком дефис, и в скобках указывают максимальную массовую долю первого или второго (в случае трехкомпонентного сплава) компонентов в сплаве, отделяя их точкой с запятой.

Например, М-Ц (60%) означает покрытие сплавом медь-цинк с массовой долей меди 60%.

Обозначение неметаллических неорганических покрытий:

А) Окисное — Окс

Б) Фосфатное — Фос

Минимальная толщина покрытия

Толщину покрытия, равную или менее 1 мкм, в обозначении не указывают (за исключением драгоценных металлов).

Обозначение способа получения покрытия

Метод покрытия обозначают по 2-3 буквам, входящим в название данного метода.

Например, метод термодиффузионного покрытия обозначают — ТД, горячего оцинкования — Гор.

Обозначение способа обработки основного металла, функциональных или декоративных свойств покрытия, дополнительной обработки поверхности покрытиямогут при необходимости указываться в обозначении покрытия. При этом используется принцип сокращения, когда по первым 1-3 буквам идентифицируются данные свойства.

Например, обозначение покрытия М30.Нт15.Х.б означает:

Хромовое покрытие с толщиной 0,5-1 мкм, блестящее, с подслоем меди толщиной 30мкм и трехслойного никеля толщиной 15мкм.

В целях упрощения идентификации покрытий принято цифровое обозначение покрытия, в котором первые 2 цифры указывают вид покрытия, а третья толщину покрытия в микронах (мкм). В таблице представлено соответствие цифровых обозначений наиболее распространенных видов покрытия крепежа:

| Вид покрытия | Обозначение покрытия | |

| По ГОСТ 9.306-85 | цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Сокращения, используемые в для основных видов покрытия:

| Без покрытия | |

| Электролитический (гальванический) метод нанесения цинка | Цинк |

| Метод термодиффузионного оцинкования | ТД цинк |

| Желтое пассивирование | Желт. цинк |

| Фосфатирование | Фосфат. |

| Оксидирование | Оксид |

Материалы

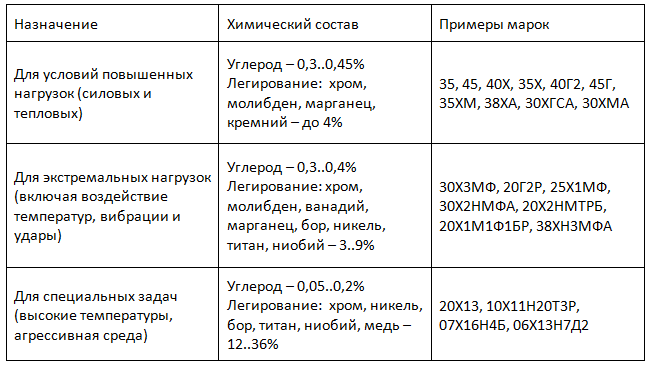

Условно все стали, которые используют для получения резьбовых деталей повышенной прочности, можно разделить на несколько групп:

Отдельно назначают покрытие наружных поверхностей защитными слоями при помощи гальваники и термодиффузионных процессов. Сюда относят:

- цинкование;

- никелирование;

- кадмирование (особенно актуально для морских сооружений и судостроения).

Так высокопрочный крепеж, предназначенный для сборки алюминиевых конструкций, должен быть исключительно оцинкованным или кадмированным. В противном случае длительный силовой контакт между алюминием и сталью приведет к развитию электрохимической коррозии.

Правила затягивания БВП

Натяжение высокопрочных болтов производится в два этапа:

- Совмещают отверстия деталей под высокопрочные болты и фиксируют положение частей конструкции с помощью монтажных пробок.

- На первом этапе вставляют болтовой крепеж, вынимают пробки. Далее с помощью гайковертов, болтовой крепеж затягивают только до 50-90%. В начале натяжения головку крепежа необходимо придерживать от прокручивания. В случае невозможности устранить прокручивание элемент заменяют.

- На втором этапе закрепление производится полностью, с помощью динамометрических ключей. Натяжение болтов проводят после контроля соответствия геометрии всей конструкции относительно стандартов и правил, проверки плотности стяжки конструкции.

Отличные технические характеристики соединений, выполненных с помощью высокопрочных болтов, обеспечивают прочность всей конструкции. При условии соблюдения всех инструкций, конструкция будет служить многие десятилетия.

Удалось ли Вам решить свою проблему по рекомендациям из статьи?

Да!

45.48%

38.36%

16.16%

Проголосовало: 365

Преимущества использования покрытых болтов

Покрытие болта – это слой материала, который наносится на поверхность болта, чтобы улучшить его характеристики и защитить от различных воздействий.

Вот некоторые преимущества использования покрытых болтов:

- Увеличение срока службы. Покрытие болта защищает его от коррозии и других внешних воздействий, что увеличивает срок его службы.

- Повышение прочности. Некоторые виды покрытий повышают прочность болта и его устойчивость к разрывам и изгибам.

- Улучшение внешнего вида. Покрытия также могут использоваться для улучшения внешнего вида болта и соответствия дизайну конструкции, в которой он используется.

- Снижение трения. Некоторые покрытия могут снижать трение между болтом и другими элементами конструкции, что позволяет улучшить работу и продлить срок службы элементов.

- Повышение устойчивости к высоким температурам. Некоторые покрытия обеспечивают защиту болта при работе в условиях повышенных температур и увеличивают его срок службы.

Использование покрытых болтов может улучшить качество конструкции и ее срок службы, что является важным фактором в различных отраслях, таких как строительство, машиностроение, энергетика и другие.

По назначению

Исходя из назначения, можно выделить следующие типы болтов:

- Лемешный – предназначен для крепления тяжелых подвесных конструкций. Исходя из названия можно понять, что он широко используется в сельском хозяйстве, обычно для крепления лемехов на почвообрабатывающую технику.

- Мебельный – отличается от других видов тем, что резьба нарезается не по всей длине стержня. Обычной целостной остается третья часть. Головка такого крепежа обычно гладкая, что необходимо для того, чтобы болт не выступал над поверхностью мебели. Несмотря на названия, такие элементы применяются и в других сферах, особенно часто в строительстве.

- Дорожный – широко распространённый при монтаже ограждений. Отличается полукруглой головкой, под которой расположен квадратный подголовок. Такая конструкция позволяет прочно фиксировать элементы ограждения к столбам. Применяется во всех сферах, где есть необходимость фиксации тонких листов металла, дерева, пластика и других материалов.

- Машиностроительный – наиболее распространенный тип болтов, который применяется машиностроительстве. Он отличается повышенными прочностными свойствами и устойчивостью к агрессивной внешней среды.

- Путевой – применяется в железнодорожной сфере, чаще всего для соединения отдельных частей рельс. Отличаются тем, что резьба может составлять меньше половины длины стержня.

Понять к какому типу относиться метиз можно исходя из условного обозначения болтов.

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать

Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Читать также: Зачем нужен плавный пуск

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения. Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

4.5. Приемка и герметизация соединений при условии их полной разборки

4.5.1. Независимо от способа натяжения, контролер должен, прежде всего, произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все головки и гайки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы ().

4.5.2. Количество болтов в узле, подлежащих контролю, указано в табл. 3.

Таблица 3

| Количество болтов в соединении, шт. | Количество болтов, подлежащих контролю |

| До 5 | 100 % |

| 6-20 | 5 шт. |

| 21 и более | не менее 25 % |

4.5.3. При несоответствии результатов контроля требованиям п. 3.5.1. хотя бы для одного болта, контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

Рис. 3

4.5.4. Результаты контроля независимо от способа натяжения должны быть занесены в специальный журнал ().

4.5.5. Ответственность за качество постановки болтов несёт производитель работ.

4.5.6 Плотность стяжки пакета проверяется щупом толщиной. 0,3 мм против затянутого болта на участке, ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону, ограниченную шайбой (далее образующейся шайбой).

4.5.7. На каждом соединении, как правило, керном наносится клеймо бригады, выполнявшей соединение, и лица, производившего контроль. Номер клейма присваивается приказом по подразделению, выполняющему соединения. Если болты подготовлены методом парафинирования, рядом с клеймом ставится буква «П».

4.5.8. После приёмки соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки, допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей затекание грунтовки внутрь пакета.

4.5.9. Инструмент для натяжения болтов и подготовки поверхностей принимается в соответствии с «Руководством по применению комплекта инструмента для постановки высокопрочных болтов». ММСС СССР Москва 1985 г. ().

Основные способы защиты метизов путем покрытия

Кажется, что в сложном хитросплетении различных классификаций таких покрытий легко запутаться, но при пристальном изучении мы можем обнаружить, что их всего два типа: механическая и электромеханическая обработка поверхности метиза.

Механическая. Представляет собой изолирование материала метиза от внешней среды слоем защитного состава, который реализует свой потенциал только при равномерном покрытии, отсутствии трещин, сколов и других повреждений.

Электромеханическая. Подразумевает наличие электромеханического потенциала между двумя металлами. Напыление, выполненное из отрицательно заряженного материала, называют анодным, и производят путем обработки цинком, хромом, алюминием и магнием. В противовес этому существуют катодные покрытия, отличающиеся положительным потенциалом. Такое напыление производится с помощью серебра, золота, олова и меди.

Анодные покрытия. Характеризуются механической и электромеханической защитой, катодные способны обеспечить только механическую защиту.

Материал

Прочность крепежного элемента один из важнейших параметров, характеризирующих метизы. Прочность крепления напрямую зависит от типа материала, из которого оно изготовлено. В зависимости от прочностных характеристик, подбирается металл для производства и режим его термической обработки.

Чаще всего стандартные болты изготавливаются из легированной и нелегированной стали. Но в некоторых случаях они могут изготавливаться из других металлов, таких как медь, алюминий, которые применяются в тех случаях, когда нет необходимости достижения высокой прочности крепежа. Для изготовления ювелирных изделий, крепежи могут изготавливаться из драгоценных металлов, таких как золото, серебро и других.

Очень часто для повышения технических характеристик метизов применяют специальное покрытие, которое защищает крепежный элемент от воздействия окружающей среды (влажность, вода, диапазон температур, химические вещества).

Среди наиболее распространенных покрытий можно выделить следующие разновидности:

- Цинковые. Толщина цинкового покрытия может варьироваться в зависимости от требований. Для болтов, используемых в бытовых приборах, толщина обычно небольшая. Но для крепежей промышленного назначения она обычно составляет до 25 мкм.

- Кадмированные. Не очень распространенный тип болтов, из-за токсических свойств кадмия. Поэтому применятся в редких случаях, когда покрытие из других материалов не позволяют достичь желаемых эксплуатационных характеристик.

- Никелевые. Обычно применяются для крепежей, используемых при производстве мебели. Никель повышает только декоративные характеристики, практически не изменяю эксплуатационные.

- Фосфатирование и оксидирование. Применяются для создания защитного слоя на поверхности болтов, за счет окисления основного металла.

- Цинк-ламельное. Приобретают широкое распространение, так как могут повысить срок службы крепежей в несколько раз.

Маркировка крепежа

Ряд элементов крепежа в обязательном порядке должны иметь нанесенные на них характеристики, определяющие механическую прочность, размеры, виды покрытия и другие. Такими элементами являются:

Болты с шестигранной головкой, винты с цилиндрической головкой и шестигранным углублением под ключ, шпильки и гайки шестигранные следует маркировать знаком класса прочности (или группы материала)и клеймом (товарным знаком завода-изготовителя, а изделия с левой резьбой дополнительно знаком левой резьбы).

Обязательной маркировке подлежат:

болты с шестигранной головкой классов прочности 4.6, 5.6, 6.6, 8.8,9.8, 10.9, 12.9;

винты с цилиндрической головкой и шестигранным углублением под ключ и шпильки классов прочности 8.8, 9.8, 10.9, 12.9;

Первое число характеризует предел прочности на разрыв (умноженное на 100, определяет номинальное временное сопротивление в Н/мм²). Пример, класс прочности 8.8: первое число означает, что предел прочности на разрыв будет не менее 800 Н/мм². Если нагрузка на болт равна или превышает вышеуказанное значение, происходит разрыв крепежного элемента.

Второе число — это умноженное на 10 отношение минимального предела текучести (напряжения, при котором уже начинается пластическая деформация) к пределу прочности. У класса прочности 8.8 второе число означает, что у изделия, относящегося к этому классу, минимальный предел текучести будет равен 8х8х10=640(Н/мм²).

Например, у двух болтов с классами прочности 4.6 и 4.8 минимальный предел прочности будет одинаков – 400 Н/мм², а вот пластическая деформация разная. У первого болта минимальный предел текучести будет 400х0,6=240(Н/мм²), а у второго — 400х0,8= 320(Н/мм²). То есть при достижении нагрузки на болты в 250 (Н/мм) у первого болта, в отличие от второго, начнется необратимая деформация формы и структуры его материала. Иначе говоря, болт начнет «течь».

гайки классов прочности 4, 5, 6, 8, 10, 12.

Гайки изготовленные из углеродистой стали, также подразделяют по прочности на 6 классов: 4, 5, 6, 8, 10, 12. Класс прочности маркируется одним числом — это уменьшенное в 100 раз минимальное значение предела прочности болта, с которым можно использовать гайку, что бы она полностью выдержала нагрузку. Например, гайку с классом прочности 10 можно использовать в паре с болтом, у которого минимальный предел прочности равен 1000 Н/мм², т.е. с болтом класса прочности 10.9.

При этом в обозначениях крепежа не указываются:

- Исполнение 1;

- Вид покрытия 00 (т.е. детали, не имеющие покрытия);,

- Крупный шаг резьбы;

- Класс точности 3.

Пример расшифровки обозначения элемента крепежа

Обозначение винта по ГОСТ 7795-70 с диаметром 20 и длиной 100 мм с полем допуска резьбы 6g из стали ЗОХР с цинковым покрытием:

- 1. с крупным шагом резьбы (исполнение 1): Болт M20×100.6g. ЗОХР.88.09. ГОСТ 7795-70;

- 2. с мелким шагом резьбы (исполнение 2): Болт 2M20×100×1.25.6g.ЗОХР.88.09.ГOCT 7795-70.

Условные обозначения видов покрытий крепежа

Существует довольно большое количество покрытий, наносимых различными способами на крепёжные изделия. На территории России в настоящий момент приняты следующие условные обозначения видов защитных и защитно-декоративных покрытий крепежных изделий (в чертежах и сводных таблицах можно встретить как буквенное, так и цифровое обозначение покрытия) — все наиболее распространённые виды покрытий приведены в следующей таблице:

| Вид покрытия | Обозначение согласно ГОСТ 9.306-85 | Обозначение цифровое |

| Цинковое с хроматированием | Ц.хр | 01 |

| Кадмиевое с хроматированием | Кд.хр | 02 |

| Многослойное медно-никелевое | М.Н | 03 |

| Многослойное медь-никель-хром | М.Н.Х.б | 04 |

| Окисное, пропитанное маслом | Хим.Окс.прм | 05 |

| Фосфатное, пропитанное маслом | Хим.Фос.прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Цинковое, горячее | Гор. Ц | 09 |

| Окисное, наполненное хроматами | Ан. Окс. Нхр | 10 |

| Окисное, из кислых растворов | Хим. Пас | 11 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Наименование покрытия ставится после точки, в конце обозначения элемента крепежа (последние цифры перед указанием ГОСТа на продукцию). Число, стоящее сразу после обозначения покрытия, обозначает толщину наносимого покрытия в микронах, мкм (1 микрон = 1/1000 мм). Если покрытие многослойное, то указывается суммарная толщина всех слоёв покрытия.

Как определить параметры покрытия в обозначении крепежа

Примеры обозначения покрытий приведены далее:

· Болт М20-6gх80.58.019

ГОСТ 7798-70 — Болт с покрытием номер01 (цинковое, хроматированное — самое распространённое покрытие «гальваническая оцинковка»; выглядит блестящим белым, бывает с желтоватым или с голубоватым оттенком). Цифра9 – толщина покрытия9 мкм (микрон);

· Гайка М14-6Н.0522

ГОСТ 5927-70 — Гайка с покрытием номер05 (химическое окисное, пропитанное маслом — в народе называется «оксидирование»; внешне выглядит чёрным, с блеском или матовое) толщиною22 мкм;

· Маслёнка 1.2.Ц6

ГОСТ 19853-74 — пресс-маслёнка с покрытиемЦ (цинковое — тоже «оцинковка», ещё называют «горячий цинк» — по способу нанесения покрытия; визуально отличается от «гальванической оцинковки» отсутствием выраженного блеска и видимой структурой «хлопьев» на поверхности покрытой детали) толщиною6 мкм;

· Шайба А.24.01.10кп.Кд6.хр

ГОСТ 11371-89 — Шайба с покрытиемКд.хр (кадмиевое, с хроматированием — то, что называют «кадмирование»; выглядит жёлтым, с радужным блеском) толщиною6 мкм;

· Винт В.М5-6gх25.32.1315

ГОСТ 1491-80 — винт латунный с покрытием номер13 (никелевое, называют просто «никелированный»; выглядит серовато-белым с небольшим блеском) толщиной15 мкм;

· Шайба 8.БрАМц9-2.М.Н.Х.б.32

ГОСТ 6402-70 — шайба гровер бронзовая с многослойным покрытиемМ.Н.Х.б (покрытие медь-никель-хром, или, проще говоря «хромированное»; выглядит зеркальным, с ярко выраженным блеском) суммарной толщиною32 мкм. В некоторых случаях цифровую маркировку заменяют буквенной, тогда покрытие 019 будет выглядеть так:Ц.хр9

Область применения

Болтовые соединения высокой прочности предназначены для монтажа сложных строительных конструкций, которые будут подвергаться:

- высоким температурным перепадам;

- осадкам;

- сильным и частым ветрам;

- контакту с химическими веществами.

Так как размеры крепежа, предусмотренные ГОСТом, различаются, области применения метизов обширны:

- станки, оборудование;

- сельхозтехника, машиностроение;

- строительство мостов, зданий;

- судостроение;

- промышленность, производство.

Фрикционное соединение на высокопрочных болтах прекрасно справляется с задачей крепкого и надежного монтажа конструкций, подвергающихся динамическим нагрузкам и вибрациям.

Широкое применение данный крепеж имеет в быту. Он идеален при ремонте квартир, балконов, надежно закрепит любые конструкции на бетонных стенах. Автолюбители не обходятся без таких болтов, ремонтируя свою машину, особенно крепления колес.

Обозначения гальванических покрытий

| Обозначение | Покрытие |

| Ц6. хр. бцв | Цинковое толщиной 6 мкм с бесцветным хроматированием |

| Ц6. хр. хаки | Цинковое толщиной 6 мкм с хроматированием хаки |

| Ц6. хр/лкп | Цинковое толщиной 6 мкм с радужным хроматированием с последующим нанесением лакокрасочного покрытия |

| Ц6. окс. ч | Цинковое толщиной 6 мкм, оксидированное в черный цвет |

| Ц6. фос. окс. прм | Цинковое толщиной 6 мкм, фосфатированное в растворе, содержащем азотнокислый барий, монофосфат цинка, азотнокислый цинк, пропитанное маслом |

| Ц6. фос. гфж | Цинковое толщиной 6 мкм, фосфатированное, гидрофобизированное |

| Ц6 нецианистый | Цинковое толщиной 6 мкм, полученное из электролита, в котором отсутствуют цианистые соли |

| Н9. Кд3. т. хр | Кадмиевое толщиной 3 мкм, с подслоем никеля толщиной 9 мкм, с последующей термообработкой, хроматированное |

| вбр. Н12. б |

vektormex.ru