Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Фаска на рамках зеркал: придание изысканности

Зачем нужна фаска на рамках зеркал? Ответ прост: она придает эстетическую ценность и делает изделие более привлекательным и элегантным. Фаска может быть различных типов: V-образного, U-образного или просто скосом под углом. Ее размеры могут варьироваться в зависимости от выбранного стиля и вида ламината.

При выборе фаски для рамки зеркала возможно использование различных способов укладки. Например, можно сделать фаску только с одной стороны, либо по всем четырем краям. Имея представление о величине рамки и размере фаски, можно легко рассчитать, какие доски искать и какие размеры нужны.

Фаска на рамке зеркала имеет свои преимущества и минусы. Одно из главных преимуществ — это практическая функция. Фаски облегчают уход за зеркалом, так как они предотвращают скопление грязи и пыли на рамке. Фаска также может служить защитой от возможных повреждений углов зеркала.

С другой стороны, фаски на рамках зеркал требуют дополнительного ухода и чистки. Они могут забиваться грязью, особенно те, которые выполнены в виде глубоких V- или U-образных фасок.

Фаска на рамке зеркала можно указать при помощи специальных программ для работы с чертежами, например, AutoCAD. В автокаде можно указать тип и размеры фаски, а также ее расположение на изображенном там зеркале.

Какие виды фасок бывают? Фаски на рамках зеркал могут иметь различные углы и размеры. Например, самые распространенные виды фасок — это 45-градусные и 2х45-градусные фаски.

Важно учесть, что для таблетки ламината, измеренного в 8 миллиметров, ширина используемой фаски обычно не превышает 2-3 миллиметра. Выбрать подходящую фаску на рамках зеркал можно, учитывая особенности материала, из которого сделана рамка

Например, для рамок из паркетной доски подойдут фаски под углом 33-45 градусов

Выбрать подходящую фаску на рамках зеркал можно, учитывая особенности материала, из которого сделана рамка. Например, для рамок из паркетной доски подойдут фаски под углом 33-45 градусов.

Вид фаски на рамке зеркала может быть указан в заказе или обозначен на чертеже. Некоторые фирмы предлагают готовые варианты различных размеров и форм фасок.

Показать, как выглядит фаска на рамке зеркала, можно наличием надписи или специальной вставки на образце изделия в салоне мебели или посмотрев на готовую рамку с фаской на фотографии.

Особенности обработки кромки разных материалов

Кромка детали — это важный аспект при ее обработке, так как правильно обработанная кромка может повысить ее прочность, безопасность и аппаратно-технические характеристики. Однако разные материалы имеют различные особенности обработки.

Металлы

Кромка металлической детали может быть обработана различными способами, включая фрезерование, точение, шлифование, зуборезка и другие. Для металлов характерно наличие высокой твердости, поэтому обработка кромки может потребовать применения специальных инструментов и техник для получения желаемого результата. Кромки металлических деталей должны быть гладкими, не иметь острых или заостренных углов, чтобы избежать травмирования операторов и обеспечить надежное соединение при сборке.

Дерево

Дерево является более мягким материалом, поэтому его кромки можно обрабатывать с использованием пил, ножей, стамесок и других инструментов для резки и расточки. Однако дерево имеет склонность к растрескиванию и разбиванию, поэтому при обработке кромки необходимо быть осторожным и осуществлять работу с небольшой силой

Также важно выполнить хорошую отделку кромки для предотвращения появления зазубрин и повреждений

Пластик

Обработка кромки пластмассовых деталей может включать фрезерование, точение, резку ножом и другие техники. Пластиковые материалы обычно менее твердые и более уступчивые, чем металл и дерево. При обработке кромки пластика необходимо избегать высокого давления и температуры, чтобы предотвратить его плавление или деформацию. Также стоит учитывать, что пластиковые детали могут иметь более тонкие стенки, которые требуют более аккуратного обращения и контроля процесса обработки.

Стекло

Обработка кромки стекла требует специализированного оборудования и навыков. Для получения гладкой и ровной кромки стекло может быть полировано, шлифовано или обработано лазером

Обработка кромки стекла должна быть выполнена с большой осторожностью и точностью, чтобы избежать его сколов или трещин. Использование специализированных инструментов и методов позволяют получить высококачественную и эстетичную кромку стеклянной детали

Создание фасок с автоматическим скосом всех углов полилинии

Опция Полилиния команды Chamfer — устанавливает режим, который позволяет за один прием сделать фаску в Автокад на всей двухмерной полилинии.

Внимание

- Если параметру «Обрезка» не присвоено значение «Без обрезки», фаска в AutoCAD становится новым прямолинейным сегментом полилинии.

- Сегменты полилинии, которые являются слишком короткими для построения фасок, игнорируются (фаска в Автокаде не строится).

- В AutoCAD фаска строится только между прямолинейными сегментами полилинии.

Произведем в Автокад скос углов прямоугольника.

Вызываем инструмент Сhamfer в AutoCAD, затем выбираем опцию «Полилиния». Программа отобразит запрос:

Выберите 2D-полилинию или [Расстояние/Угол/Метод]:

Выбираем прямоугольник (представляет собой замкнутую полилинию). При наведении прицела-курсора на 2D-полилинию (прямоугольник), программа отобразит предварительный вид прямоугольника со срезанными углами в Автокад.

Как только вы выберите прямоугольник, система добавит в AutoCAD фаски ко всем вершинам 2D-полилинии (сделает скос всех углов полилинии между прямолинейными сегментами), а команда Фаска завершит свое выполнение.

Совет

Чтобы построить прямоугольник со срезанными углами, достаточно во время его построения воспользоваться опцией в Автокад Фаска команды Прямоугольник.

Фаски на металле: виды, особенности и применение

Фаска на металле — это срез или скругление кромки детали, выполняемое с целью удаления острых углов или острых краев. Фаски могут быть разных видов и иметь различный угол наклона, в зависимости от требований проекта или процесса обработки.

Наиболее распространенными типами фасок на металле являются V-образная и 45-градусная фаски. V-образная фаска имеет вид буквы «V» и используется при соединении двух деталей под углом. 45-градусная фаска образует угол 45 градусов и часто применяется для устранения острых углов или кромок при изготовлении изделий.

Фаски на металле имеют ряд особенностей. Во-первых, они повышают безопасность эксплуатации изделия, так как предотвращают возможность порезов или травмирования острыми краями. Во-вторых, фаски позволяют улучшить качество соединения деталей, так как обеспечивают лучший контакт и прочность соединения. Кроме того, фаски на металле могут повысить эстетическое качество изделия и улучшить его внешний вид.

Применение фасок на металле может быть очень широким. Они используются при изготовлении металлических конструкций, металлообработке, машиностроении и других отраслях промышленности. Фаски на металле также могут быть важными при монтаже и сборке изделий, так как упрощают процесс соединения и предотвращают повреждение деталей при монтаже.

В итоге, фаски на металле являются неотъемлемой частью процесса обработки и изготовления металлических изделий. Они не только обеспечивают безопасность и надежность соединения деталей, но и улучшают качество и внешний вид готового изделия.

Обозначение фаски на чертеже

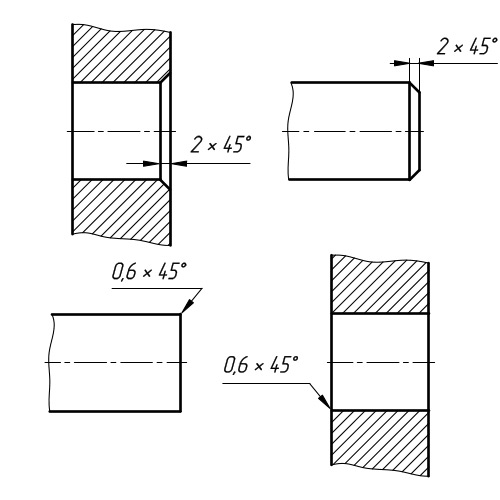

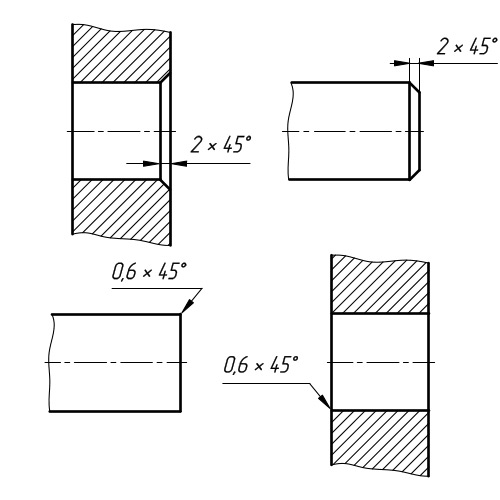

Размеры фасок на чертеже, под углом 45° наносят размерными линиями или на полке линии-выноски, в случае если её размер в масштабе чертежа 1 мм и менее, фаску отображают, как показано на изображении снизу в правой части.

Обозначение фаски на чертеже под углом 45°

Фаски с углом не равным 45° указывают линейными и угловыми размерами или двумя линейными размерами.

Обозначение фаски c углом не равным сорока пяти градусам

Фаска – это, не что иное, как элемент детали. Своим происхождением слово фаска обязано французскому слову «faccete», что означает скошенные части углов, рёбер и пр. Основная часть фасок предназначена для притупления острых углов с целью обеспечения безопасности проведения последующих технологических операций или эксплуатации изделий и механизмов.

На технических чертежах фаски и их геометрические параметры указываются в тех случаях, когда нужно явно указать её наличие, обусловленное техническим решением. В остальных случаях фаски, или какие другие формы кромок не указываются, но в процессе изготовления должны быть притуплены.

Преимущественно, как упоминалось выше, фаски предназначены для обеспечения безопасности при дальнейшем взаимодействии человека и продуктов его производственной деятельности, но в некоторых случаях они нужны как декоративные элементы, вносимые дизайнерами в состав изделия.

Фаски очень часто используются в деревообрабатывающей отрасли. Наличие здесь фасок в сочетании с закруглениями, переходящими в галтели и обратно очень хорошо сочетаются с плоскими поверхностями и придают изделию законченный внешний вид. Даже наличие простой фаски, на какой либо детали, зрительно придаёт ей объём, не говоря уже о фигурных фасках с изменяющимися траекториями врезания и углами наклона.

При отделке зеркал по краям изготавливаются декоративные фаски, в виде небольших скосов краёв кромок. Такого рода грани получаются в результате шлифовки специальным алмазным инструментом, на станках, предназначенных для проведения подобных видов работ, с подачей обильного охлаждения. Кромки обработанные данным способом, называют – «фацет». При изготовлении дверей, или каких либо других частей интерьера, используются элементы остекления, в виде небольших плиток заданного размера с фацетом. В сочетании с деревом благородных пород, из них набирается композиция, которая придает особый торжественный вид и атмосферу комфорта.

Встречаются фаски с довольно пологим скосом, которые позволяют деталям выполнять функции, обеспечивающие гарантированный заход или зацепление с ответными компонентами узлов и механизмов.

В двигателях внутреннего сгорания, газораспределение является важной определяющей частью работы системы в целом. Для реализации условий газообмена впускные и выпускные отверстия должны открываться и закрываться строго в определённом порядке и обеспечивать эффективный газообмен

Своевременная подача горючей смеси, и выпуск отработанных газов осуществляется клапанами, которые приводятся в движение кинематическими элементами механизмов. Одной из составных частей клапана является уплотнительная фаска, на неё возложена не маловажная функция гарантированного перекрытия и обеспечения беспрепятственного выхода газов.

Для качественной сварки металла при соединении стальных листов превышающих размер в своём сечении шесть, восемь миллиметров, обычно снимают технологические фаски. Существует два способа подготовки кромок под сварку – термическая обработка, либо механическая. В последнее время чаще всего используется подготовка кромок методом скалывания, при котором происходит смещение металла под воздействием касательных напряжений. Выполняют такие операции специальными машинами с системой направляющих роликов и захватывающего круглого инструмента приводимого в движение через редуктор от электродвигателя. Применение таких механизмов позволяет значительно ускорить подготовительные работы. Машина для обработки кромок, «СНР – 12» испанской фирмы «Cevisa», является эффективным инструментом подобного типа.

Источник

Технологии применения фаски 2х45

Применение фаски 2х45 может быть особенно важным для таких объектов, как столешницы, мебельные изделия, оконные и дверные рамы, а также в строительстве и дизайне интерьера.

Для создания фаски 2х45 используются специальные фрезерные и режущие инструменты. Материал, на котором будет делаться фаска, фиксируется стабильно и надежно. Затем инструмент ведется вдоль края материала, создавая закругленный угол с профилем 2х45 градусов.

Такие закругленные углы придают изделию законченный вид и устраняют риск порезов и травм при контакте с острыми углами.

Однако, при применении фаски 2х45 нужно учитывать особенности каждого материала

Например, при обработке деревянных поверхностей важно учесть текстуру и структуру древесины. Также необходимо правильно подобрать скорость и глубину фрезерования, чтобы получить оптимальный результат

Технология применения фаски 2х45 позволяет создавать углы с различными радиусами и глубиной закругления. Это позволяет достичь разнообразных дизайнерских решений и подходов к обработке поверхностей.

Важно отметить, что при работе с инструментом и материалом необходимо соблюдать все меры безопасности. Используйте защитные очки, перчатки и другие средства индивидуальной защиты

Функции фасок в металлических конструкциях

Фаска – это специальный обработанный элемент на краю металлической детали, который имеет скошенную поверхность под углом к основной плоскости. Фаски имеют несколько функций, которые делают их необходимыми в металлических конструкциях.

Первая функция фасок – защита от повреждений. Фаски снижают риск повреждения края металла, так как скошенная форма позволяет избежать острых углов и резких кромок

Это особенно важно при работе с тонкими металлическими листами, где острые углы могут быть очень хрупкими и подвержены разрушению

Вторая функция фасок – обеспечение прочности соединений. Фаски позволяют создать лучшую герметичность и прочность в металлических соединениях. Благодаря скошенной поверхности, фаска увеличивает сопротивление детали к механическим нагрузкам, а также обеспечивает лучшую плотность при наличии соединительной детали.

Третья функция фасок – максимизация эффективности обработки. Фаски облегчают процесс обработки металла, так как снижают риск повреждения инструмента. Избегая острых углов, фаски позволяют инструменту равномерно распределять нагрузку, что способствует более ровному и качественному изготовлению деталей.

Наконец, фаски могут использоваться для улучшения эстетического вида конструкции. Скошенные края и плавные переходы между поверхностями придают изделию более гармоничный и завершенный вид

Это особенно важно при создании дизайнерских металлических конструкций, где внешний вид имеет большое значение

В итоге, фаски в металлических конструкциях не только выполняют функцию защиты и обеспечения прочности, но и улучшают процесс обработки металла и придают изделию эстетически привлекательный вид.

Фаска в интерьере: стильный акцент

Как выбрать правильную фаску?

Выбор правильной фаски зависит от конкретного применения и требований к детали или изделию. Необходимо учитывать материал, технические параметры и функциональные особенности, чтобы определить наиболее подходящий вид фаски.

В интерьере фаска может быть использована для создания стильного акцента и придания изысканного вида поверхностям. Например, ламинат с фасками — это идеальное решение для тех, кто хочет придать полу особый шарм. Фаска на ламинате позволяет создать эффект паркетной доски, благодаря которому помещение выглядит более просторным и уютным. Кроме того, фаска на ламинате помогает скрыть недостатки основы пола, такие как неровности и швы.

Виды фасок бывают разные. Например, самое популярное сочетание — это 2х45 градусов, но есть и другие размеры фасок, такие как 1х45 градусов и 3х45 градусов. Какой размер фаски выбрать, зависит от желаемого вида пола и особенностей помещения.

Чего стоит учесть при выборе фаски на ламинате? Прежде всего, следует измерить ширину доски ламината и выбрать соответствующий размер фаски. Также стоит учесть, что фаска может забиваться грязью, поэтому необходимо правильно ухаживать за полом с фасками.

Преимущества ламината с фаской:

- Эстетическая ценность — пол с фаской выглядит более изысканно и стильно.

- Практичность — фаска скрывает швы, неровности и дефекты основы пола.

- Возможность создания эффекта паркетной доски без больших затрат.

Но есть и некоторые минусы у ламината с фаской:

- Фаска может забиваться грязью и требовать дополнительного ухода.

- Цена на ламинат с фаской может быть выше, чем на обычный ламинат без фаски.

В зависимости от вида фаски и размера ламината, можно подобрать наиболее подходящую укладку досок. Например, 33 и 32 фаски обычно укладываются в шахматном порядке. Также можно выбрать другие типы укладки в зависимости от предпочтений и требуемого стиля интерьера.

В целом, фаска на ламинате — это стильный акцент, позволяющий придать помещению особый шарм. Она делает пол более выразительным и оригинальным. Ламинат с фаской может использоваться в разных помещениях, будь то гостиная, спальня или детская. Он подчеркнет стиль и украсит интерьер, придавая ему особый шарм.

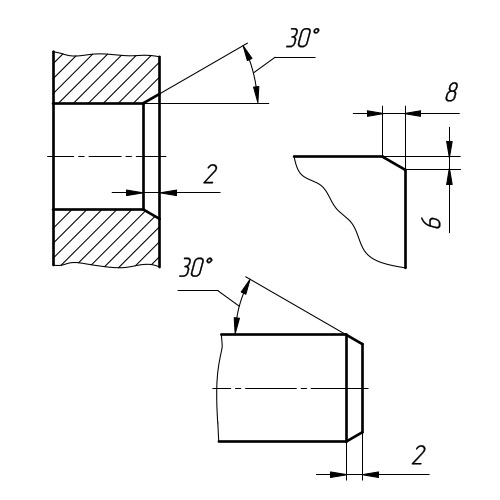

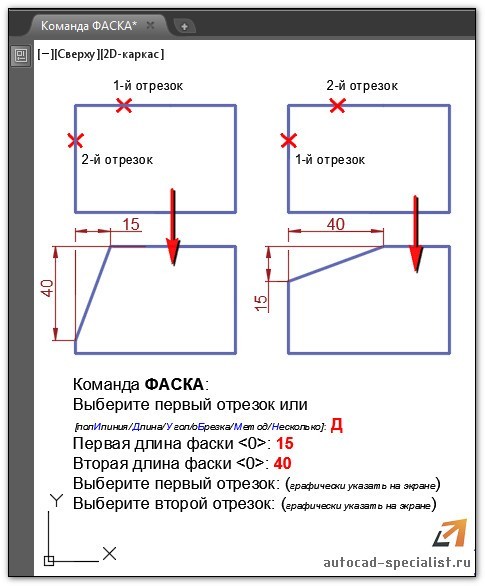

Параметры команды AutoCAD «Фаска»

После активации команды «Фаска» появляется большое количество параметров. Они меняются при выборе той или иной субопции. Рассматривать каждый параметр нецелесообразно — вся информация о них есть в справке Autodesk. Чтобы получить к ней доступ, достаточно навести курсор мыши на команду и нажать клавишу F1.

Рассмотрим несколько алгоритмов выполнения команды AutoCAD «Фаска».

Так, «срезание» угла можно выполнить путем указания расстояний 1-го и 2-го отрезков, удаление которых приведет к нужному результату, как это показано на Рис. 1 (см. Пример №1). Последовательность действий следующая:

1. Выберите команду «Фаска».

2. Обратитесь к параметру «Длина».

3. Укажите числовое значение длины 1-го отрезка. Enter.

4. Укажите числовое значение длины 2-го отрезка. Enter.

5. Выберите 1-й отрезок. Enter.

6. Выберите 2-й отрезок. Enter.

ПРИМЕЧАНИЕ: Будьте внимательны! При выполнении команды «Фаска» важное значение имеет порядок выбора самих объектов. Т.е

результат будет зависеть от того, какой отрезок вы укажете в качестве 1-го, а какой – в качестве 2-го (см. рис. 3)

Т.е. результат будет зависеть от того, какой отрезок вы укажете в качестве 1-го, а какой – в качестве 2-го (см. рис. 3).

Рис. 3. Фаска AutoCAD. Параметр «Длина»

Данную команду можно выполнить, задав нужный угол и расстояние (см. рис. 1 – Пример №2). Для этого нужно сделать следующие шаги:

1. Выбрать команду «Фаска».

2. Обратиться к параметру «Угол». Enter.

3. Указать первую длину фаски. Enter.

4. Задать значение угла. Enter.

5. Выбрать 1-й отрезок, затем 2-ой отрезок — использовать графический способ. Enter.

Параметр «оБрезка» отвечает за то, что угол будет срезан. Если установить значение «Без обрезки», то на чертеже просто добавится отрезок, указывающий на фаску.

Циклёвочный узел

Циклёвочный узел дополнительно обрабатывает кромку после фрезерования и придаёт ей более эстетичный вид. Дело в том, что в процессе фрезерования образуется кинематическая волна от работы фрез, которая хорошо заметна на глаз. Кроме того, при неоптимальных режимах резания или тупых фрезах кромка меняет цвет: белеет, иногда остается клей в зоне шва — все эти дефекты убираются с помощью циклей. Они представляют собой твердосплавные пластинки с радиусным профилем, установленные с обеих сторон детали. Цикли соскабливают верхний дефектный слой кромочного материала толщиной 0,1-0,2 мм.

Фаска для скрытого соединения деталей

Фаска для скрытого соединения деталей — это специальное скошивание краев материала, которое позволяет создать эстетичное и надежное соединение без видимых соединительных элементов. Такая фаска может быть выполнена на стыке двух пластин, угла детали или на входе в отверстие. Она обеспечивает гладкое переходное сечение, что позволяет не только улучшить внешний вид конструкции, но и повысить ее прочность.

Для создания фаски могут применяться различные методы обработки, такие как фрезерование, шлифовка или гравировка. Также в зависимости от конкретной задачи и требований к конструкции можно выбрать разные углы фаски, например, 45 градусов или более острые углы.

Применение фасок для скрытого соединения деталей позволяет сделать конструкцию более эстетичной, обеспечивает более плавный переход от одной поверхности к другой и помогает избежать зазубрин и острых углов, которые могут быть опасными и привести к травмам. Кроме того, такие фаски позволяют улучшить герметичность соединения и предотвратить попадание пыли и влаги внутрь конструкции.

Использование фасок для скрытого соединения деталей широко распространено в различных отраслях промышленности, включая судостроение, автомобильное производство, машиностроение и другие. Это эффективный и надежный способ создания качественных и прочных соединений, которые соответствуют всем требованиям безопасности и эстетическим стандартам.

Преимущества фаски 2х45 в сравнении с другими типами фасок

- Универсальность: Фаска 2х45 подходит для обработки различных материалов, включая стали, алюминий, нержавеющую сталь и другие металлы. Это позволяет использовать ее в разных отраслях промышленности, где требуется создание четких и гладких срезов.

- Высокое качество обработки: Благодаря своей конструкции, фаска 2х45 обеспечивает высокую точность и четкость срезов. Она способна удалять острые кромки и создавать равномерную фаску с углом 45 градусов, что позволяет получить эстетически приятный и безопасный конечный продукт.

- Увеличение прочности деталей: Фаска 2х45 позволяет создать скругление кромки металлической детали, что помогает увеличить ее прочность и снизить вероятность возникновения трещин или обломов. Таким образом, это важный аспект для изготовления надежных и долговечных металлических изделий.

- Улучшение безопасности: Фаска 2х45 помогает устранить острые кромки на металлических деталях, что делает их безопасными для использования. Острые кромки могут быть опасными для работников и клиентов, поэтому использование фаски 2х45 может снизить риск травм и претензий связанных с безопасностью.

В целом, фаска 2х45 представляет собой эффективный инструмент для обработки металлических деталей, обладающий рядом преимуществ перед другими типами фасок. Она позволяет получить качественные и безопасные срезы и повысить прочность изделий. Это делает ее популярным выбором в различных отраслях промышленности.

Узел прифуговки

Узел прифуговки формирует качественную базовую поверхность для приклейки кромки, убирает ступеньку, образующуюся от работы подрезной пилы в процессе форматного раскроя и достигающую 0,05 мм в лучшем случае, а обычно 0,1-0,2 мм. Узел прифуговки оснащён двумя алмазными фрезами, с аксиально расположенными резцами и вращающимися навстречу друг другу рабочей фрезы и антискольной. Первой в работу вступает рабочая фреза, вращающаяся навстречу подачи и обрабатывающая заготовку почти до конца. Затем в конце заготовки эта фреза отводится, и в работу вступает антискольная фреза, вращающаяся по направлению подачи. Такая схема обеспечивает качественную обработку заготовки без сколов на выходе. Применение алмазных фрез обеспечивает их высокую стойкость (в 30-50 раз выше, чем у твердого сплава).

Что такое кромка детали

Кромка детали — это ее внешняя граница, которая может быть подвержена различным видам обработки. Она может быть скруглена, закруглена, заключена в фаски или оставлена острыми. Обработка кромки детали влияет на ее внешний вид, прочность и функциональность.

Кромки детали могут быть обработаны с использованием различных методов и инструментов. Некоторые из них включают ручную обработку кромки с помощью напильника или наждачной бумаги, применение специальных резцов или фрезеровочных инструментов, а также использование специализированного оборудования, такого как станки для обработки кромки.

Обработка кромки детали имеет ряд преимуществ. Прежде всего, она способна улучшить внешний вид детали, скрывая недостатки и повышая эстетическую привлекательность. Кромка также может быть обработана с целью снижения уровня опасности получения травмы при работе с деталью.

Определенные типы обработки кромки, такие как закругление или фаска, могут улучшить прочность детали, предотвращая образование острых краев, которые могут стать основной причиной повреждений или структурных изменений.

Кромка детали может быть также обработана с целью облегчения сборки или соединения с другими деталями. Например, использование зазубренных или фасонных кромок может помочь обеспечить более прочное и надежное соединение двух деталей. Также обработка кромки может быть важна для достижения необходимых требований детали, таких как заданные размеры, форма или плоскость.

В зависимости от материала, из которого изготавливается деталь, и ее конкретного назначения, требования к обработке кромки могут существенно различаться. Например, обработка кромки металлической детали может требовать применения более жестких методов с использованием специализированного оборудования, в то время как обработка кромки пластиковой детали может быть осуществлена с помощью более мягких и малозатратных инструментов

Поэтому важно учитывать особенности и требования каждого конкретного случая при обработке кромки детали